Tái sinh và chuẩn bị màng PET thải: Tình hình hiện tại, công nghệ và triển vọng(1)

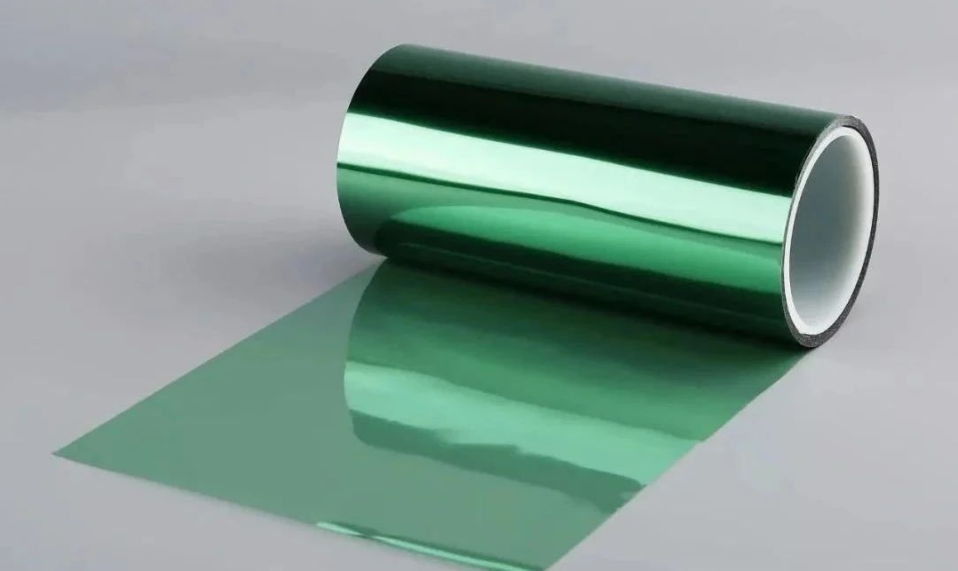

Với sự phát triển mạnh mẽ của ngành công nghiệp điện tử, màng polyethylene terephthalate (PET) đóng vai trò không thể thiếu trong sản xuất nhiều sản phẩm điện tử do khả năng cách điện tuyệt vời, độ trong suốt cao, tính chất cơ học tốt và độ ổn định hóa học. Các ứng dụng này bao gồm tụ gốm nhiều lớp (MLCC), bảng mạch linh hoạt, màn hình tinh thể lỏng, v.v. Tuy nhiên, với sự mở rộng nhanh chóng của ngành công nghiệp điện tử, lượng màng PET thải ra ngày càng tăng. Nếu những màng thải này không được xử lý đúng cách, chúng không chỉ gây lãng phí tài nguyên rất lớn mà còn tạo gánh nặng lớn cho môi trường. Do đó, việc đạt được hiệu quả tái chế và chuẩn bị màng PET thải ra trong ngành công nghiệp điện tử có tầm quan trọng to lớn và sâu rộng để thúc đẩy sự phát triển bền vững của ngành công nghiệp điện tử, giảm bớt áp lực về tài nguyên và giảm ô nhiễm môi trường.

Nguồn gốc và đặc điểm của màng PET thải trong ngành công nghiệp điện tử

Nguồn đa dạng

Trong ngành công nghiệp điện tử, màng PET thải ra có nguồn gốc từ nhiều nguồn khác nhau:

Sản xuất MLCC: Màng PET được sử dụng để tạo thành các tấm điện môi, tạo ra nhiều cạnh thừa và vật liệu thải ra sau khi sản xuất.

Sản xuất bảng mạch mềm: Là vật liệu nền, màng PET tạo ra chất thải do quá trình cắt, lỗi quy trình hoặc các khiếm khuyết khác.

Chế tạo màn hình tinh thể lỏng (LCD): Màng PET được ứng dụng trong các thành phần như màng phân cực và màng khuếch tán, với các sản phẩm lỗi và phần cắt bỏ trong quá trình sản xuất góp phần gây tích tụ chất thải.

Đặc điểm phức tạp và độc đáo

So với màng PET thông thường, màng PET thải trong ngành công nghiệp điện tử thể hiện những đặc tính riêng biệt:

Việc tiếp xúc với nhiều loại hóa chất và kỹ thuật xử lý đặc biệt trong sản xuất điện tử có thể dẫn đến ô nhiễm do tạp chất kim loại, chất ô nhiễm hữu cơ và các cấu trúc liên kết chéo ở các mức độ khác nhau.

Ví dụ, chất thải PET từ quá trình sản xuất MLCC có thể bám vào các hạt oxit kim loại do tiếp xúc với bùn gốm.

Chất thải PET từ bảng mạch mềm có thể giữ lại các chất hữu cơ như cặn chất cản quang từ quá trình in thạch bản và khắc.

Những đặc điểm phức tạp này đặt ra những thách thức đáng kể đối với việc tái tạo và chuẩn bị màng PET thải bỏ.

Công nghệ tái sinh và chuẩn bị cho màng PET thải

Công nghệ tái chế vật lý

Làm sạch và nghiền

Quá trình làm sạch nhằm mục đích loại bỏ bụi bề mặt, vết dầu và các tạp chất hòa tan khác khỏi màng PET thải. Các phương pháp phổ biến bao gồm rửa kiềm, rửa axit và làm sạch bằng dung môi hữu cơ:

Rửa bằng kiềm có tác dụng loại bỏ vết dầu mỡ hiệu quả.

Rửa axit sẽ hòa tan một phần tạp chất kim loại.

Làm sạch bằng dung môi hữu cơ có ý nghĩa quan trọng trong việc loại bỏ các chất ô nhiễm hữu cơ.

Nghiền bao gồm việc nghiền màng PET đã làm sạch thành các mảnh có kích thước cụ thể bằng máy nghiền, tạo điều kiện cho quá trình xử lý tiếp theo. Trong thực tế, việc lựa chọn thuốc thử làm sạch và thiết bị nghiền phải được điều chỉnh theo mức độ ô nhiễm và đặc điểm của màng thải để đảm bảo làm sạch kỹ lưỡng và kích thước hạt đồng đều.

Đùn nóng chảy

Các mảnh PET nghiền nát được nung nóng trên nhiệt độ nóng chảy của chúng (thường là 250–260°C) để tạo thành hỗn hợp nóng chảy, sau đó được đùn qua máy đùn, tiếp theo là làm mát và tạo viên để tạo ra viên PET tái sinh.

Các chất phụ gia như chất hóa dẻo và chất chống oxy hóa thường được kết hợp để cải thiện các đặc tính của PET tái sinh. Ví dụ, chất hóa dẻo tăng cường độ linh hoạt, trong khi chất chống oxy hóa tăng cường độ ổn định nhiệt.

Tuy nhiên, sự phân hủy chuỗi phân tử của PET có thể xảy ra trong quá trình này, làm giảm hiệu suất sản phẩm. Kiểm soát chặt chẽ nhiệt độ xử lý, thời gian và tốc độ quay của trục vít là điều cần thiết để giảm thiểu sự phân hủy.

Polycondensation trạng thái rắn (SSP)

SSP là phương pháp chính để tăng trọng lượng phân tử và hiệu suất của PET tái sinh. Các viên PET tái sinh được xử lý nhiệt ở nhiệt độ dưới điểm nóng chảy (thường là 200–220°C) trong môi trường khí trơ.

Thông qua SSP, phản ứng trùng ngưng giữa các chuỗi phân tử PET làm tăng trọng lượng phân tử, do đó cải thiện độ bền và khả năng chịu nhiệt của PET tái sinh.

Thách thức bao gồm thời gian xử lý dài và yêu cầu nghiêm ngặt về độ kín khí của thiết bị và độ chính xác kiểm soát nhiệt độ.

Công nghệ tái chế hóa chất

Phân giải rượu

Quá trình phân hủy bằng cồn bao gồm phản ứng giữa màng PET thải với cồn (ví dụ: etylen glycol, propylen glycol) dưới chất xúc tác để phân hủy PET thành các monome hoặc oligome như bis(2-hydroxyethyl) terephthalate (BHET).

Lấy ví dụ về phản ứng phân giải rượu etylen glycol: nhiệt độ phản ứng được kiểm soát ở mức 180–220°C, với các chất xúc tác như kẽm axetat hoặc tetrabutyl titanat. Sau phản ứng, BHET được tách ra thông qua quá trình lọc và chưng cất, sau đó được tinh chế để tổng hợp lại PET.

Phương pháp này loại bỏ hiệu quả tạp chất để thu được vật liệu tái sinh có độ tinh khiết cao nhưng đòi hỏi điều kiện phản ứng khắc nghiệt và thiết bị chống ăn mòn.

Thủy phân

Thủy phân phân hủy màng PET thải thành axit terephthalic (PTA) và ethylene glycol bằng nước ở nhiệt độ và áp suất cao, được phân loại thành thủy phân có tính axit, kiềm và trung tính:

Thủy phân axit: Sử dụng axit mạnh (ví dụ axit sunfuric, axit clohydric) làm chất xúc tác, có tốc độ phản ứng nhanh nhưng gây ăn mòn thiết bị nghiêm trọng.

Thủy phân kiềm: Sử dụng các bazơ mạnh (ví dụ, natri hiđroxit, kali hiđroxit), dễ tách sản phẩm nhưng cần phải trung hòa sau đó.

Thủy phân trung tính: Hoạt động ở nhiệt độ/áp suất cao mà không cần chất xúc tác axit/bazơ, thân thiện với môi trường nhưng đòi hỏi điều kiện nghiêm ngặt hơn và đầu tư thiết bị cao hơn.

Thủy phân phân hủy hoàn toàn PET, tạo ra các sản phẩm có thể sử dụng trực tiếp để tổng hợp PET, nhưng lại tiêu thụ nhiều năng lượng và có quy trình tách/tinh chế phức tạp.

Nhiệt phân

Nhiệt phân làm nóng màng PET thải ở nhiệt độ cao (400–600°C) trong môi trường không có hoặc thiếu oxy, gây ra sự phân hủy nhiệt thành các phân tử nhỏ như hợp chất thơm (benzen, toluen, xylen) và olefin/ankan.

Sản phẩm nhiệt phân có thể được sử dụng làm nguyên liệu hóa học, cho phép tái chế màng PET thải theo hướng năng lượng. Tuy nhiên, hỗn hợp sản phẩm phức tạp đặt ra thách thức cho việc tách/làm sạch và khí độc hại có thể cần một hệ thống xử lý khí đuôi hoàn chỉnh.

Khám phá công nghệ tái chế mới

Tái chế điện xúc tác

Trong những năm gần đây, tái chế xúc tác điện đã xuất hiện. Ví dụ, một nhóm nghiên cứu do Giáo sư Zhao Yixin từ Đại học Giao thông Thượng Hải dẫn đầu đã sử dụng công nghệ xúc tác điện để chuyển đổi có chọn lọc ethylene glycol trong thủy phân PET thành axit formic ở nhiệt độ và áp suất phòng, đồng thời sản xuất hydro ở catốt.

Công nghệ này sử dụng điện tái tạo làm nguồn năng lượng đầu vào, cung cấp một con đường mới để chuyển đổi tài nguyên từ màng PET thải. Hiệu quả và tính chọn lọc có thể được cải thiện bằng cách tối ưu hóa vật liệu điện cực và điều kiện phản ứng.

Hiện nay, tái chế điện xúc tác vẫn đang trong giai đoạn nghiên cứu trong phòng thí nghiệm, với những thách thức kỹ thuật đối với quá trình công nghiệp hóa, chẳng hạn như độ ổn định của điện cực và thiết kế hệ thống quy mô lớn.

Sự kết hợp của quá trình phân hủy sinh học và tổng hợp

Một số vi sinh vật tiết ra các enzyme phân hủy PET. Sử dụng các vi sinh vật này hoặc các enzyme của chúng, màng PET thải được phân hủy thành các phân tử nhỏ, sau đó được tổng hợp sinh học thành PET hoặc các vật liệu sinh học khác.

Phương pháp này có những ưu điểm như thân thiện với môi trường và điều kiện phản ứng nhẹ nhàng, nhưng lại có tốc độ phân hủy sinh học chậm và quy trình điều hòa sinh tổng hợp phức tạp. Phương pháp này vẫn đang trong giai đoạn thăm dò, đòi hỏi phải nghiên cứu sâu về cơ chế chuyển hóa của vi khuẩn và tối ưu hóa quá trình sinh tổng hợp.

Ứng dụng của PET tái sinh trong ngành công nghiệp điện tử

Thay thế một phần vật liệu nguyên sinh

Sau một loạt quá trình xử lý, tính chất của PET tái sinh được cải thiện đáng kể, cho phép nó thay thế vật liệu PET nguyên chất trong ngành công nghiệp điện tử ở một mức độ nhất định. PET tái sinh đã được sử dụng rộng rãi trong các thành phần sản phẩm điện tử có yêu cầu hiệu suất tương đối thấp, chẳng hạn như vật liệu đóng gói điện tử thông thường và vỏ của một số thiết bị điện tử.

Ví dụ, hộp đóng gói của một số sản phẩm điện tử được làm từ nhựa PET tái chế không chỉ giúp giảm chi phí mà còn giảm sự phụ thuộc vào nguồn tài nguyên thiên nhiên.

Trong quá trình sản xuất vỏ thiết bị điện tử, việc bổ sung vật liệu gia cố và phụ gia thích hợp cho phép PET tái sinh đáp ứng các yêu cầu về độ bền và khả năng chịu nhiệt, đạt được mục tiêu sản xuất vỏ xanh.

Mở rộng sang các lĩnh vực ứng dụng mới

Với những cải tiến và đổi mới liên tục về đặc tính của PET tái sinh, phạm vi ứng dụng của nó trong ngành công nghiệp điện tử đang dần được mở rộng. Trong các lĩnh vực điện tử mới nổi như thiết bị đeo và thiết bị điện tử linh hoạt, PET tái sinh được kỳ vọng sẽ trở thành vật liệu cơ bản quan trọng do tính linh hoạt và khả năng gia công tuyệt vời của nó.

Ví dụ, trong các thành phần của thiết bị đeo được như chất nền bảng mạch linh hoạt và màng bảo vệ màn hình, vật liệu PET tái sinh có thể tận dụng lợi thế của chúng để đạt được mục tiêu phát triển sản phẩm nhẹ và bền vững.

Trong khi đó, trong các thiết bị điện tử yêu cầu khả năng che chắn điện từ, việc biến đổi PET tái sinh thông qua các phương pháp xử lý đặc biệt (ví dụ, thêm chất độn dẫn điện) có thể tạo ra vật liệu có chức năng che chắn điện từ, mở rộng phạm vi ứng dụng của PET tái sinh.